In den Gesprächen mit internen Stakeholdern und Kund:innen wurde sichtbar, dass unsere Prozesse entlang der Wertschöpfungskette noch nicht durchgängig erlebbar sind. Teilnehmende wünschen sich eine konsistentere Customer Journey – von der ersten Information über die Anmeldung bis hin zur Nachbereitung.

Ihr Business Analyst – as a Service.

Geschäftsprozesse: präzise. effizient.

KI-Journeys: ready to launch.

Struktur. Wirkung. Zusammenarbeit.

Wir unterstützen Unternehmen dabei, Abläufe zu klären, digitale Tools sinnvoll einzusetzen und Veränderungen tragfähig umzusetzen –

modular, praxiserprobt und immer gemeinsam mit euren Mitarbeitenden.

Kein Beraterjargon. Kein Versteckspiel. Sondern klarer Fortschritt –

im Tempo, das zu Ihnen passt. Mit einem Team, das anpackt.

Unsere Stärken: Lean Management, systemisches Denken und der kompetente Umgang mit Komplexität.

Industrie

- Ineffiziente Fertigungs- und Logistikprozesse

- Hohe Bestände durch mangelnde Planung

- Engpässe bei Maschinen und Materialfluss

Gesundheitswesen

- Hohe administrative Belastung (Dokumentation, Abrechnung, Terminplanung)

- Medienbrüche zwischen Papierakten und digitalen Systemen

- Fehlerquoten durch manuelle Eingaben

Dienstleistungsunternehmen

- Insellösungen statt integrierter Workflows

- Hoher manueller Aufwand bei Routineaufgaben

- Intransparenz in Abläufen und Zuständigkeiten

Öffentliche Verwaltung

- Bürokratische Hürden und komplexe Genehmigungsprozesse

- Changemanagement

- Fehlende digitale Standards (Papier vs. Online-Formulare)

Erfolgreiches Projektmanagement bei führenden Industrieunternehmen

-

Moderation / Workshops

-

Change Management

-

Stakeholder-Management

-

Anforderungsmanagement

-

Lead-Auditor für KI-Management-System ISO42001

-

Prozessmapping

-

Wertstromanalyse

-

Supply Chain

-

End-to-End-View

-

Lean-Management

-

Lieferantenmanagement

-

Optimierung

Kundenerwartungen im digitalen Wandel: Prozessoptimierung, KI und Innovation im Fokus

Erkenntnisse aus Kundenbefragungen zeigen: Durchgängige Prozesse, praxisnahe KI-Anwendungen, professionelles Change-Management und auditierbare Strukturen sind entscheidend, um Wettbewerbsfähigkeit und Kundenzufriedenheit nachhaltig zu sichern.

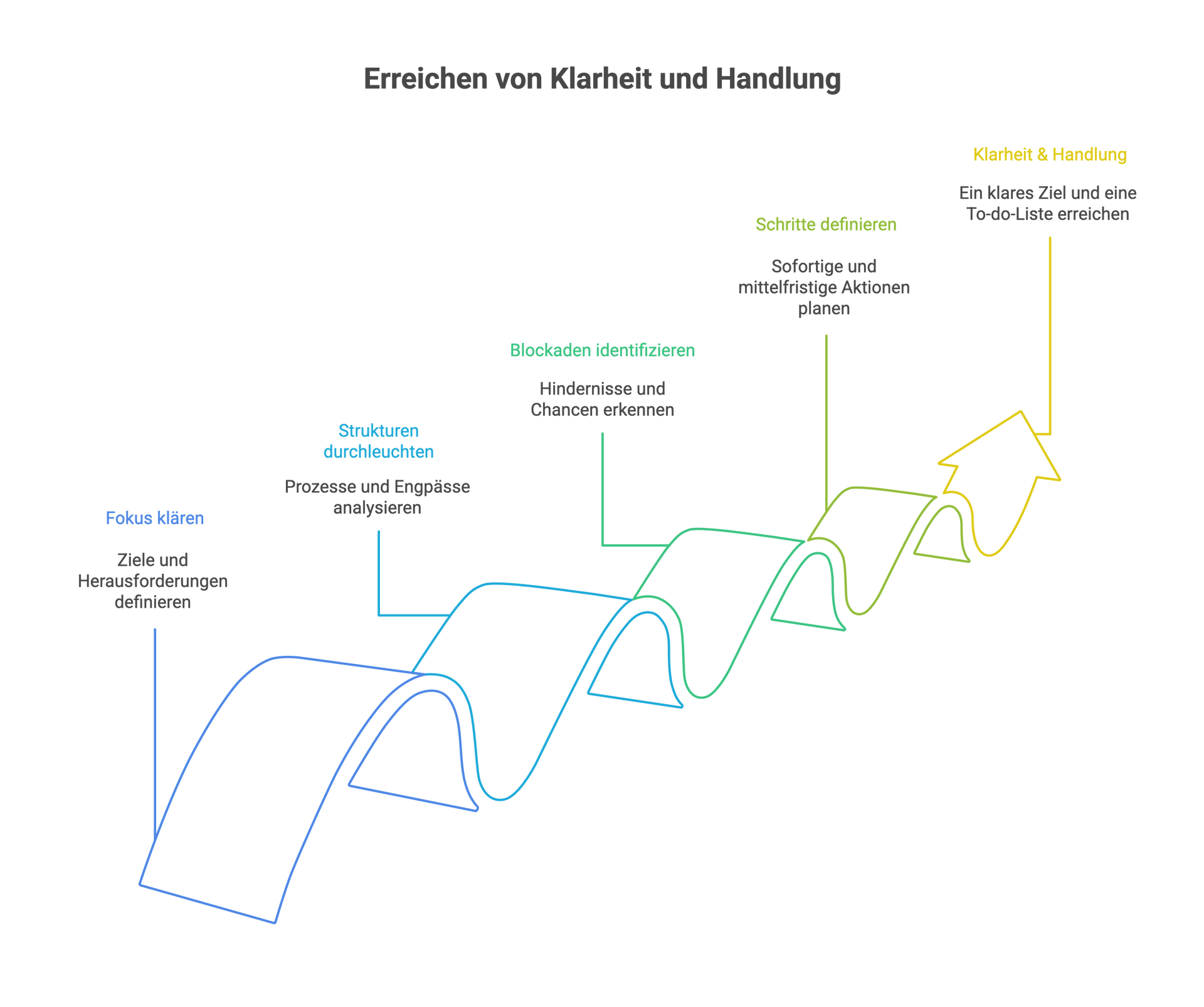

Unser Vorgehen - Ihre Strategie

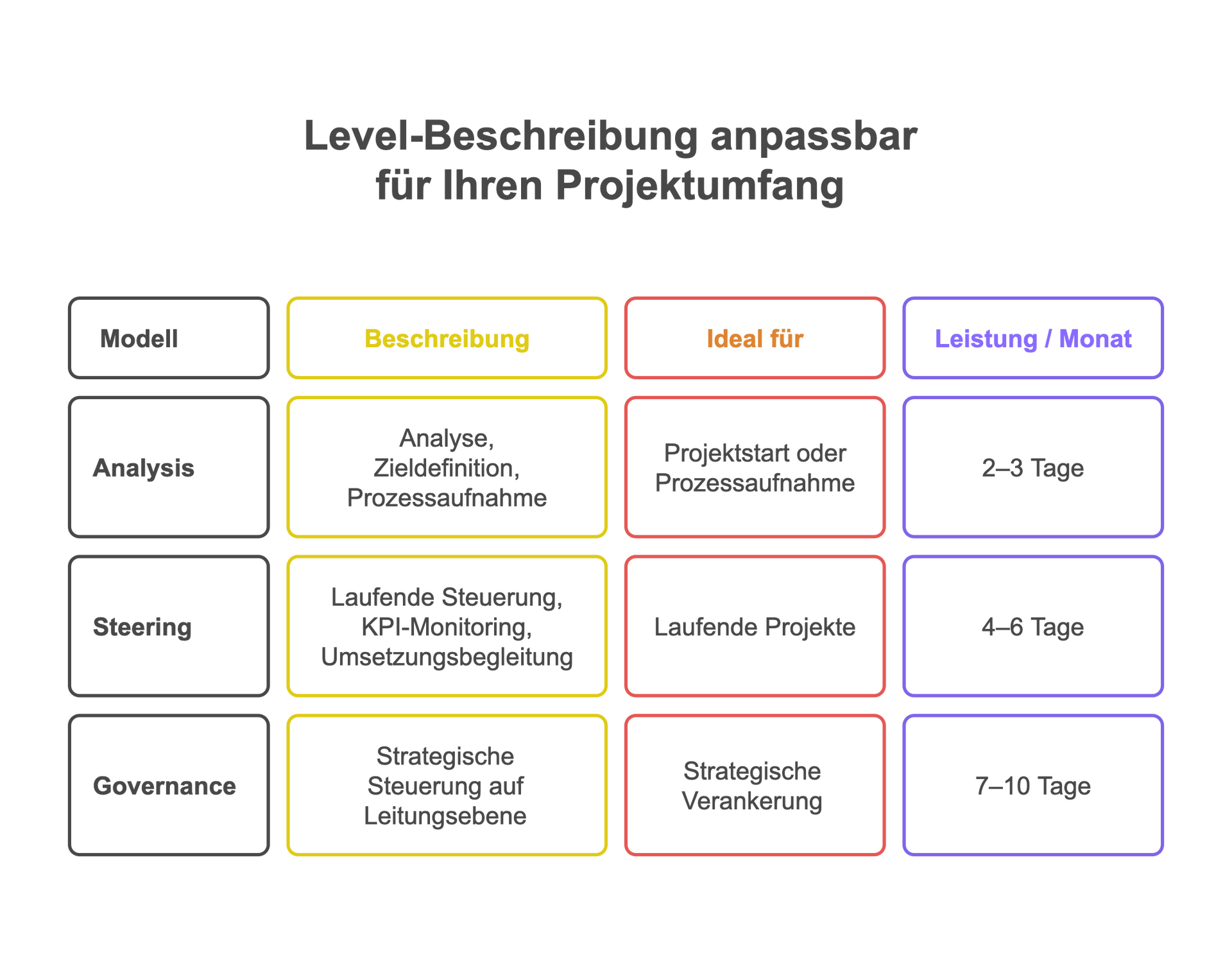

ion3 Abo-Modell – Struktur als Service

Mit dem ion3 Abo-Modell wird Beratung planbar und skalierbar, egal wie groß Ihr Vorhaben ist.

Ob Prozessmanagement, Projektsteuerung oder KI-Journey – Sie wählen das Level, das zu Ihrer Organisation passt.

Erfolgreiche Projekte: von Prozessoptimierung bis Fördermittelakquise

Prozessanalyse im Shared Service Center

Über den Kunden:

Ein erfahrener Lösungsanbieter unterstützt Banken und Unternehmen dabei, ihre Prozesse zu digitalisieren und nachhaltiger zu gestalten. Das Unternehmen bietet Leistungen in den Bereichen Technologie, Beschaffung, Marketing und datenbasierte Services an.

Herausforderungen:

Ein laufender Veränderungsprozess war ins Stocken geraten, weil Klarheit über Zielbild, Verantwortlichkeiten und nächste Schritte fehlte. Die Organisation suchte nach neuen Impulsen, um den Wandel wieder in Bewegung zu bringen und Motivation sowie Orientierung im Team zu stärken.

Ergebnisse:

Das Ergebnis war eine umfassende Prozessanalyse, die Transparenz über Abläufe, Schnittstellen und Verantwortlichkeiten schuf. Darauf aufbauend wurde die Rollenstruktur im Shared Service Center neu gestaltet – als gezielter Schritt innerhalb des übergeordneten Changeprozesses, um Effizienz, Klarheit und Zusammenarbeit zu verbessern.

Kunden: Dienstleister im Bankensektor

Ein erfahrener Lösungsanbieter unterstützt Banken und Unternehmen dabei, ihre Prozesse zu digitalisieren und nachhaltiger zu gestalten. Das Unternehmen bietet Leistungen in den Bereichen Technologie, Beschaffung, Marketing und datenbasierte Services an. Im Rahmen eines größeren Transformationsvorhabens beauftragte das Unternehmen eine externe Prozessbegleitung, um die Zusammenarbeit zwischen Shared Service Center zu analysieren und gezielt zu verbessern. Der Schwerpunkt lag dabei auf der Business-Analyse als Teilaufgabe des Gesamtprojekts.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Zu Beginn des Projektes zeigte sich, dass die Kommunikation und Abstimmung im Shared Service Center durch unterschiedliche Perspektiven, Prioritäten und Prozessverständnisse erschwert war. Verantwortlichkeiten und Entscheidungswege waren teilweise unklar, Abläufe verliefen redundant oder uneinheitlich, und es fehlte an Transparenz über zentrale Kennzahlen. Neben diesen operativen Herausforderungen wurde deutlich, dass auch kulturelle Faktoren eine wichtige Rolle spielten – insbesondere das gemeinsame Verständnis über Ziele, Datenflüsse und Steuerungslogiken.

Wie wurde das Problem gelöst?

Um diese Herausforderungen in der gesamten Transformation zu bewältigen, wurde ein systemischer Ansatz gewählt. Für den Arbeitsauftrag im Shared Service Center wurde das Vorgehen um Lean-Management-Prinzipien erweitert. In einem ersten Schritt führten das Team eine umfassende Business-Analyse und Systemdiagnose durch. Dazu wurden Interviews mit Schlüsselpersonen aus beiden Bereichen geführt, um ein präzises Bild der bestehenden Prozesse und Schnittstellen zu gewinnen. Die Ergebnisse wurden in einem System-Mapping zusammengeführt und in Form von Hypothesen zu den zentralen Ursachen der identifizierten Probleme verdichtet.

Welche Ergebnisse wurden nach der Zusammenarbeit gemessen?

In der anschließenden Umsetzungsphase begleitete das Team die Einführung kurzfristiger Verbesserungen und unterstützte die beteiligten Abteilungen dabei, neue Routinen und Abstimmungsmechanismen zu etablieren. Regelmäßige Retrospektiven und „Inspect & Adapt“-Rituale halfen, Fortschritte zu bewerten, Erfahrungen zu teilen und die Vorgehensweise flexibel an neue Erkenntnisse anzupassen.

LEAN-Management: Effiziente Produktionsplanung und -optimierung

Über den Kunden:

Das Unternehmen ist auf fortschrittliche Umformtechnik spezialisiert und beliefert führende Automobilhersteller mit hochwertigen, einbaufertigen Komponenten für Fahrwerk, Karosserie und Abgasanlagen.

Herausforderungen:

Die Herausforderung bestand in den langen Stillstandszeiten und den Prozessinkonsistenzen, die zu einer Verringerung des Produktionsoutputs führten. Es gab Probleme in der Logistik und in der Produktionsplanung.

Ergebnisse:

Es folgten Verbesserungen in der Logistik und in der Produktionsplanung sowie eine optimierte Instandhaltung. ERP-basierte Planung und Lean-Management-Initiativen steigerten die Anlageneffizienz um bis zu 30 % zu den Vormonaten.

Kunden: Automobilzulieferer

Der Kunde entwickelt und fertigt herausragende Komponenten mittels Hydroforming. Als Technologieführer beliefert das Unternehmen führende Automobilhersteller und deren Zulieferer mit einbaufertigen Bauteilen für Fahrwerk, Karosserie und Abgasanlagen.Das Unternehmen ist ein weltweit führender Hersteller von Haushaltsgeräten mit einem breiten Sortiment, darunter Waschmaschinen, Geschirrspüler und Kühlschränke. Es ist in über 50 Ländern aktiv und hat seinen Sitz in Deutschland.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

In der Logistik gab es Schwierigkeiten bei der zuverlässigen Materialbereitstellung und der Beachtung der Chargenreihenfolge. Zudem führten hohe Lagerkosten durch Überbestände und ineffiziente Reichweitenanpassung zu Problemen, während fehlende Lieferkonzepte die Planung und Durchführung der Produktion erschwerten. In Bezug auf Stör- und Wartezeiten entstanden Inkonsistenzen durch unterschiedliche Chargen, und die fehlende Prozessdokumentation sowie unzureichende Prozessbeschreibungen verschärften diese Probleme. Im Bereich der Pressen fehlten effektive Kennzahlensysteme, und die Visualisierung der Stückzahlen sowie die Datenerfassung waren fehleranfällig. Die Qualitätssicherung war ebenfalls unzureichend, da es an klar definierten Qualitätskennzahlen mangelte. In der Produktionsplanung gab es Probleme mit suboptimalen Losgrößen, einer ineffizienten Losreihenfolge, mangelnder Synchronisierung der Produktion und nicht angepassten Sollvorgaben.

Wie wurde das Problem gelöst?

Im Rahmen der Prozessoptimierungen und der Einführung von Lean Management wurde die Visualisierung von Produktionsdaten an allen Pressen umgesetzt. Dazu gehörten die Implementierung von Stückzähler-Anzeigen sowie die Einführung einer Dokumentation für Ausfall- und Wartezeiten an allen Pressen. Basierend auf den gesammelten Daten wurde eine detaillierte Analyse der Ausfall- und Wartezeiten durchgeführt, um geeignete Maßnahmen zur Effizienzsteigerung zu entwickeln und umzusetzen. Parallel dazu wurde ein Pilotprojekt gestartet, um die Produktionsplanung im ERP-System für die Pressen Hydroforming Press 1 und Press 2 einzuführen. Um diesen Übergang zu unterstützen, wurden neue Planungsregeln implementiert und eine umfassende Bereinigung sowie Aktualisierung alter Aufträge im System durchgeführt. Die Einführung von Lean Management diente als grundlegender Ansatz zur Optimierung der Planungsprozesse und zur Steigerung der Gesamteffizienz. Außerdem wurde die Instandhaltungsstrategie überarbeitet, welche die Stillstandszeiten ebenfalls reduzierte.

Welche Ergebnisse wurden nach der Zusammenarbeit gemessen?

Zur Messung der Verbesserungen wurden Daten aus dem Vorjahr verwendet. Über einen Zeitraum von zwei Monaten im laufenden Jahr wurden die Änderungen dokumentiert, die Zahlen analysiert und mit den Vorjahresdaten verglichen. Durch gezielte Maßnahmen konnte eine durchschnittliche Verbesserung von 30 % pro Anlage erreicht werden.

Produktionsverlagerung nach Insolvenz: Strategien und Lösungen

Über den Kunden:

Der Kunde arbeitete mit einem Lieferanten zusammen, der sich auf Spritzgussteile und glasfaserverstärkte Kunststoffe spezialisiert hat. Der Schwerpunkt liegt auf Baugruppen für die weiße Ware, und das Know-how erstreckt sich vom Konzept über die Konstruktion bis hin zur Serienfertigung

Herausforderungen:

Der Lieferant geriet aufgrund von Missmanagement, fehlender Transparenz und mangelhafter Kommunikation mit seinen Kunden in finanzielle Schwierigkeiten und musste Insolvenz anmelden. Die größte Herausforderung bestand darin, den Betrieb beim Lieferanten so lange aufrechtzuerhalten, bis ein alternativer Lieferant aufgebaut werden konnte, um die Serienproduktion bei unserem Kunden ohne Unterbrechung fortzuführen.

Ergebnisse:

Verbesserte Überwachung, effizientes Management und enge Koordination sorgten für eine unterbrechungsfreie Produktion während des Lieferantenwechsels. Eine sorgfältige Planung sorgte für die Einhaltung des Zeitplans und die Wahrung der Qualitätsstandards in der Serienproduktion beim Kunden.

Kunde: Consumer Products

Ein Zulieferer des Kunden zeichnete sich durch umfassendes Fachwissen aus, das von der ersten Konzeption und dem Design bis hin zur Serienproduktion und der Lieferung von Ersatzteilen reichte. Die Kernkompetenzen lagen insbesondere in der Entwicklung und Herstellung von Spritzgussteilen und glasfaserverstärkten Kunststoffen. Darüber hinaus spezialisierte sich der Lieferant auf die Veredelung und Produktion von Baugruppen für Weißwaren. Diese umfangreichen Fähigkeiten ermöglichten es dem Unternehmen, innovative und hochwertige Lösungen zu bieten, die auf anspruchsvolle Kundenanforderungen zugeschnitten waren.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Durch Missmanagement, mangelnde Transparenz und unzureichende Kommunikation und Information gegenüber seinen Kunden geriet das Unternehmen in finanzielle Schwierigkeiten und musste Insolvenz anmelden. Die Hauptaufgabe bestand darin, das Geschäft und die Produktion aufrechtzuerhalten, insbesondere um zu verhindern, dass die Serienproduktion für unseren Kunden nicht unterbrochen wird. Zudem stellte sich die Aufgabe, bestimmte Produktionsteile zu einem anderen Lieferanten zu verlagern.

Wie wurde das Problem gelöst?

Durch verstärkte Überwachungsmaßnahmen, effektives Personalmanagement und eine effiziente Materialkontrolle konnte die Produktion beim Lieferanten so lange aufrechterhalten werden, bis ein neuer Lieferant gefunden war. Eine enge und tägliche Abstimmung mit allen Beteiligten war entscheidend. Die Produktionsverlagerung zum neuen Lieferanten wurde so detailliert und sorgfältig geplant, dass es zu keinerlei Unterbrechung in der Serienproduktion unseres Kunden kam und der Start einer neuen Produktserie reibungslos verlief.

Welche Ergebnisse wurden nach der Zusammenarbeit gemessen?

Die Produktionsverlagerung wurde erfolgreich durchgeführt, ohne dass es zu Unterbrechungen in der Serienproduktion des Kunden kam. Der Zeitplan wurde strikt eingehalten, die rechtzeitige Freigabe der neuen Produktionsprozesse wurde sichergestellt, und die Qualität für die Serienproduktion wurde beibehalten.

Prognosemanagement: Erfolgreiche Anpassung an steigende Anforderungen

Über den Kunden:

Das Unternehmen produziert weltweit in 37 Fabriken moderne Hausgeräte, von Herden bis zu Staubsaugern, und bietet ein umfassendes Produktportfolio.

Herausforderungen:

Der Output mehrerer Fabriken musste an den neuen Frocast angepasst werden, einschlißelich einer 20%igen Produktionssteierung und Optimierung der internen Prozesse sowie Klärung der Lieferantenkapazitäten.

Ergebnisse:

Durch Lieferantenoptimierung und Prozessstandardisierung wurden Produktionskapazitäten um 20% gesteigert. Engpasslieferanten wurden stabilisiert, Schichtpläne optimiert und Ausschuss reduziert, was die Versorgungssicherheit und Produktionsleistung erheblich verbesserte.

Kunde: Consumer Products

In 37 Fabriken weltweit produziert der Kunde das gesamte Spektrum moderner Hausgeräte. Das Produktportfolio reicht dabei von Herden, Backöfen und Dunstabzugshauben über Geschirrspüler, Waschmaschinen, Trockner, Kühl- und Gefrierschränke hin zu kleinen Hausgeräten wie Staubsaugern, Kaffeevollautomaten oder Küchenmaschinen.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Die Problematik war mehrschichtig. Zum einen musste der Output mehrerer Fabriken an den neuen Forecast des Vertriebs für das kommende Jahr angepasst werden, was eine signifikante Produktionssteigerung erforderte. Es war unklar, welche Lieferanten in der Lage wären, eine Produktionssteigerung von 20% mitzutragen, und gleichzeitig bestand die Notwendigkeit, den Output innerhalb der eigenen Fabriken zu optimieren und zu erhöhen, um die gesteigerten Anforderungen zu erfüllen.

Wie wurde das Problem gelöst?

Im Rahmen der Produktionsoptimierung wurde eine umfassende Lieferantenoptimierung durchgeführt, um die Flexibilität der Produktionskapazitäten zu erhöhen. Hierzu wurden mit den Lieferanten Logistikvereinbarungen getroffen, die Schwankungen von ±15 % abdecken und entsprechende Vorlaufzeiten festlegen. Die Stabilisierung und Steigerung der Fertigung wurde durch die Einführung reproduzierbarer Prozesse sowohl intern als auch extern bei den Lieferanten erreicht. Maßnahmen wie die Standardisierung des Serienanlaufs, die Optimierung der Schichtplanung sowie die Anpassung der Produktionskapazitäten in enger Abstimmung mit dem Sales- und Development Department wurden umgesetzt. Engpasslieferanten wurden identifiziert und deren Kapazitäten wurden durch gezielte Maßnahmen gesteigert. Gleichzeitig wurden Rüstzeiten und Materialflüsse optimiert, sowie das Shopfloor Management eingeführt, um die Personalproduktivität zu erhöhen. Diese Verbesserungen wurden in enger Zusammenarbeit mit der Geschäftsleitung, Werksleitung und dem Betriebsrat realisiert.

Welche Ergebnisse wurden nach der Zusammenarbeit festgehalten?

Nach der Umsetzung aller Maßnahmen konnten die Produktionskapazitäten erfolgreich an den neuen Forecast angepasst werden. Alle kritischen Lieferanten wurden rechtzeitig identifiziert, und es wurden umfassende Vorbereitungen getroffen, um die erhöhte Nachfrage zu bewältigen. Dazu gehörten der Aufbau zusätzlicher Schichten, die Beschaffung weiterer Werkzeuge und Maschinen sowie Maßnahmen zur Qualitätssteigerung, die zu einer Reduktion des Ausschusses führten. Durch diese Optimierungen wurde sowohl die Versorgungssicherheit als auch die Produktionsleistung nachhaltig verbessert.

Inventurprozess optimieren: Effizienzsteigerung und Bestandsmanagement

Über den Kunden:

Seit 40 Jahren führend in der Photovoltaik-Systemtechnik, prägt das Unternehmen die Entwicklung der Erneuerbaren Energien mit innovativer Technologie.

Herausforderung:

Die jährliche Inventur dauerte bis zu drei Monate; es gab zunehmende Differenzen sowie Schwächen in der Planung und im System. Außerdem litt das Unternehmen unter unentdeckten Fehlbuchungen.

Ergebnisse:

Ein umfassender Inventurworkflow und Maßnahmenkatalog wurden erstellt. SAP-Anpassungen und klare Zeitpläne führten zu 80% kürzerer Inventurzeit, 20% geringeren Differenzen.

Kunde: Elektrotechnik

Seit 40 Jahren das Unternehmen auf technologische Trends und treibt die Entwicklung der Erneuerbaren Energien kontinuierlich voran. Als weltweit führender Spezialist für Photovoltaik-Systemtechnik hat der Kunde mit ihrer innovativen Wechselrichter-Technologie entscheidend dazu beigetragen, dass die Erneuerbaren Energien die Pionierphase überwunden haben und zunehmend als selbstverständlicher Bestandteil der globalen Energieversorgung anerkannt werden.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Das Problem bestand darin, dass die Durchführung der jährlichen Inventur in den Repair Centern extrem Zeit aufwendig war, oft bis zu drei Monate dauerte, und die Inventurdifferenzen aus unerklärlichen Gründen jedes Jahr zunahmen. Es fehlte an einer klar strukturierten Inventurplanung, einschließlich notwendiger Vorbereitungen. Zudem existierte kein Lagerverwaltungssystem, und Fehlbuchungen im SAP-System blieben unentdeckt.

Wie wurde das Problem gelöst?

Als Lösung wurde ein umfassender Inventurworkflow entwickelt und für jeden Lagerort ein spezifischer Maßnahmenkatalog erstellt. Eine Guideline zur Durchführung der Inventur wurde ausgearbeitet, und Inventurleiter wurden benannt sowie mit klar definierten Arbeitspaketen ausgestattet. Anpassungen im SAP-System wurden vorgenommen, um den Aufwand zu reduzieren und Differenzen bereits im Vorfeld zu minimieren. Zum Beispiel wurden fehlerhafte Kanban-Mengen in SAP korrigiert, und eine Arbeitsanweisung für die SAP-Buchungsvorgänge wurde erstellt, um zukünftige Fehler zu vermeiden. Vor der Zählung wurden überflüssige Bestände („Lagerleichen“) eliminiert. Ein strukturierter Zeitplan pro Gebäude und Lagerort half, die Inventurzeiten deutlich zu verkürzen.

Welche Ergebnisse wurden nach der Zusammenarbeit festgehalten?

Als Ergebnis konnten die Inventurzeiten um 80 % verkürzt und der Produktionsstillstand während der Zählung auf ein Minimum reduziert werden. Durch die Prozessverbesserungen wurden die Inventurdifferenzen im folgenden Jahr um 20 % gesenkt und damit erheblich abgebaut.

Interim-Management: Temporäre Führungsverantwortung erfolgreich meistern

Über den Kunden:

Der Kunde entwickelt und baut schlüsselfertige Blockheizkraftwerke, die biogene Reststoffe in nachhaltige Energie für Strom, Wäre und Kälte umwandlet.

Herausforderungen:

Die Unternehmen stehen vor Unternehmenszusammenführung und Prozessinkonsistenzen, während das veraltete Warenwirtschaftssystem und unterbesetzter Kernaufgaben die Herausforderungen verstärken.

Ergebnisse:

Das Mandat wurde erfolgreich an ein neu gegründetes, lokales Führungsteam übergeben. Durchgeführt wurde im Mandat die Optimierung des Material- und Informationsflusses. Es wurden operative Prozesse stabilisiert, Lücken geschlossen und ein standardisierter Auftragsbearbeitungsprozess etabliert. Das laufende ERP-System wurde ertüchtigt, und die Geschäftsführung erhielt strategische Beratung. Mitarbeiter wurden für die neue Organisationsstruktur gecoacht.

Kunde: Anlagenbauer

Zwei KMUs, ein Traditionsunternehmen und ein Spin-off aus der Universität, stehen kurz vor einer strategischen Zusammenführung, um Synergiepotenziale optimal zu nutzen. Gemeinsam verfügen sie über mehr als 75 Mitarbeitende, über 20 Jahre Erfahrung und betreiben über 130 Blockheizkraftwerke (BHKWs). Diese Kooperation vereint jahrzehntelange Expertise mit innovativer Energie-Technologie, um ihre Marktposition weiter zu stärken und nachhaltige Lösungen für die Zukunft zu entwickeln.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Beim geplanten Zusammenschluss sind die Synergiepotenziale noch unklar, und alte Prozessprobleme erschweren die Zusammenführung. Zudem ist die gemeinsame Strategie noch nicht ausgearbeitet, und wichtige Positionen sind unbesetzt. Ein Unternehmen nutzt ein Warenwirtschaftssystem, das schlecht mit der Finanzbuchhaltung und dem CRM vernetzt ist, weshalb entschieden werden muss, ob es angepasst oder durch ein neues System ersetzt wird. Gleichzeitig führt die Unterbesetzung im Einkauf bei beiden Unternehmen zu Überlastung, da die Umsätze steigen. Der Bereich Materialwirtschaft braucht deshalb zusätzliches Personal und mehr Fachwissen.

Wie wurde das Problem gelöst?

Durch die Optimierung des gesamten Material- und Informationsflusses mittels Wertstromanalyse entlang konnten die die Unternehmensintegration gemappt werden. Operative Prozesse im Alltag wurden stabilisiert, und Lücken in den Bereichen Auftragsabwicklung, Wareneingangs- und Planungsprozesse sowie Intralogistik geschlossen. Ein standardisierter Auftragsbearbeitungsprozess mit klar definierten Meilensteinen von der Angebotserstellung bis zur Rechnungslegung wurde aufgebaut. Das ERP-System GDI wurde nach der ersten Prozessoptimierung ertüchtigt. Die Geschäftsführung erhielt umfassende Beratung zur Strategieumsetzung, einschließlich der Umgestaltung der Organisation und Planung eines ERP-Systemwechsels. Zusätzlich wurden Mitarbeiter durch Coaching auf die Einführung einer neuen Organisationsstruktur vorbereitet, und nach dem Aufbau eines neuen Führungsteams wurde die Verantwortung erfolgreich an die Fachabteilungen übergeben.

Welche Ergebnisse wurden nach der Zusammenarbeit festgehalten?

Die Synergiepotenziale wurden abschließend geklärt und die tiefgreifenden Prozessprobleme wurden behoben. Zum Ende des Mandates lag die Fusionsstrategie vor. Das Warenwirtschaftssystem wurde modernisiert und eine Strategie zum ERP-Tausch wurde mitgeteiult.

Serienproduktion: Erfolgreiche Einführung und Optimierung

Über den Kunden:

Das 2010 gegründete Unternehmen, ein Technologieführer bei Perowskit-Silizium-Tandemzellen, beschleunigt deren industrielle Produktion Deutschland.

Herausforderungen:

Der Übergang zur Serienfertigung war durch fehlende Expertise, ein unzureichendes ERP-System und komplexe Produktionsprozesse erheblich erschwert.

Ergebnisse:

Im ersten Schritt wurde eine umfangreiche Ist-Aufnahme der Prozesse getätigt und anschließend Soll-Prozesse formuliert. Aus diesen Erkenntnissen folgte ein Lastenheft für eine zukunftssichere Softwarelandschaft. Dies ermöglichte die erfolgreiche Antragstellung von Fördermitteln und legte den Grundstein für die Digitalisierung und Integration neuer Systeme.

Kunde: Solarindustrie

Das Unternehmen ist ein Pionier und Technologieführer im Bereich der Perowskit-auf-Silizium-Tandemzellen. Es wurde 2010 als Spin-off einer Universität gegründet und konzentriert sich ausschließlich auf die Entwicklung und Kommerzialisierung dieser Technologie. Das Forschungs- und Entwicklungszentrum in Großbritannien sowie die Pilot- und Produktionsanlage in Deutschland ermöglichen einen beschleunigten Transfer der Technologie in die Produktion von Perowskit-Silizium-Tandemsolarzellen im industriellen Maßstab.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Der Übergang vom Entwicklungszentrum zur Serienfertigung in der Zellfertigung stellte erhebliche Herausforderungen dar. Die fehlende Expertise im Bereich der Serienproduktion erschwerte die Umsetzung erheblich. Zudem fehlte ein durchgängiges ERP-System, was die Integration und Effizienz der Produktionsprozesse beeinträchtigte. Die Anbindung einer externen Werkbank zur Modulmontage und die Koordination unterschiedlicher Produktionssysteme, darunter diskrete und Prozessfertigung, führten zu zusätzlichen Komplexitäten. Diese Faktoren erforderten eine strategische Neuausrichtung und gezielte Maßnahmen, um eine erfolgreiche Transformation zur Serienfertigung zu gewährleisten.

Wie wurde das Problem gelöst?

Zur erfolgreichen Umsetzung des Digitalisierungsprojekts für ein komplexes ERP-System mit Integration von MES, eines PPS-Systems und eines Maintenance-Tools wurde ein interdisziplinäres Team gebildet. Durch eine umfassende Ist-Analyse entlang der gesamten Wertschöpfungskette, die in Workshops mit allen beteiligten Abteilungen durchgeführt wurde, konnten fehlende Prozessstrukturen identifiziert werden. Basierend auf diesen Erkenntnissen erarbeitete das Team die neuen Soll-Prozesse für die Fertigung. Diese Prozesse wurden in einem Lastenheft festgehalten, das als Grundlage für die Antragsstellung von Fördermitteln diente.

Weiterhin wurde eine vollständige Neudefinition der Prozesse von der Auftragserteilung bis zur Auslieferung an den Kunden entwickelt. Die Antragsstellung für die benötigten Fördermittel wurde detailliert ausgearbeitet, und eine umfassende Kostenrechnung für die Digitalisierung des ERP-Systems, die MES-Integration sowie die erforderlichen Schulungen wurde erstellt. Dieses strukturierte Vorgehen legte den Grundstein für eine erfolgreiche Umsetzung des Digitalisierungsprojekts.

Welche Ergebnisse wurden nach der Zusammenarbeit festgehalten?

Die Soll-Prozessbeschreibung für den Fertigungsablauf, einschließlich der Einbindung eines externen Auftragsfertigers, liegt nun vollständig vor. Auf Basis dieser detaillierten Prozessdefinition wurde der vollständige Antrag zur Beantragung der Fördermittel erfolgreich erstellt. Diese strukturierte Vorgehensweise sichert die effiziente Umsetzung des Digitalisierungsprojekts und stellt die Weichen für eine reibungslose Integration der neuen Systeme in die Fertigungsprozesse.

Bestandsmanagement: Überbestände reduzieren und Lieferengpässe vermeiden

Über den Kunden:

Das Unternehmen ist ein weltweit führender Hersteller von Haushaltsgeräten, spezialisiert auf Produkte wie Waschmaschinen, Geschirrspüler und Kühlschränke. Mit Sitz in Deutschland ist es in über 50 Ländern global vertreten.

Herausforderungen:

Trotz hoher Lagerbestände fehlten wichtige Teile, was zu Produktionsverzögerungen, Lieferengpässen, hohen Lagerhaltungskosten und ineffizienter Kapitalbindung führte. Die Bestände deckten nicht den aktuellen Bedarf.

Ergebnisse:

Durch Optimierung der Material- und Produktionsplanung sowie besserer Lieferantenintegration konnte die Materialreichweite um 2 Tage reduziert und die Liefererfüllung von 76% auf 97% gesteigert werden, was Effizienz und Kundenzufriedenheit erheblich verbesserte.

Kunde: Consumer Products

Das Unternehmen ist ein weltweit führender Hersteller von Haushaltsgeräten mit einem breiten Sortiment, darunter Waschmaschinen, Geschirrspüler und Kühlschränke. Es ist in über 50 Ländern aktiv und hat seinen Sitz in Deutschland.

Welche Probleme wurden beim Kunden zum Start des Projektes identifiziert?

Das Unternehmen hatte mit Problemen in der Produktion zu kämpfen: Trotz hoher Lagerbestände und übermäßiger Reichweiten blieb die Lieferfüllung der Produktion zu niedrig. Diese Diskrepanz führte zu hohen Lagerhaltungskosten und einer ineffizienten Kapitalbindung, da Bestände nicht den aktuellen Bedarf deckten. Wichtige Teile fehlten, was zu Produktionsverzögerungen und Lieferengpässen führte.

Wie wurde das Problem gelöst?

ion3 löste die Produktionsprobleme durch gezielte Maßnahmen. Altmaterial wurde abgebaut, die Materialplanung optimiert und die Produktionsplanung effizienter gestaltet. Logistikaudits identifizierten Schwachstellen, das Qualitätsmanagement sperrte fehlerhaftes Material sofort, und der Einkauf prüfte Lieferantenkapazitäten. Ein fester Planungshorizont erhöhte die Genauigkeit, und flexibles Materialschwenken ermöglichte schnelle Anpassungen. Zudem wurden Lieferanten besser in den Prozess integriert, was die Durchlaufzeiten verkürzte. Diese Schritte verbesserten die Lagerbestandsabstimmung, optimierten die Lieferfähigkeit und erhöhten die Produktionseffizienz.

Welche Ergebnisse wurden nach der Zusammenarbeit festgehalten?

Das Unternehmen erzielte deutliche Erfolge durch die Optimierung der Materialplanung und Produktionsprozesse. Die Materialreichweite konnte um 2 Tage reduziert werden, was zu einer effizienteren Lagerhaltung und einer besseren Nutzung der Bestände führte. Gleichzeitig wurde die Liefererfüllung erheblich verbessert: Sie stieg von 76% auf 97%. Diese Steigerung reflektiert die gestärkte Fähigkeit, Kundenaufträge pünktlich und zuverlässig zu erfüllen, was nicht nur die Kundenzufriedenheit erhöhte, sondern auch die Wettbewerbsfähigkeit des Unternehmens nachhaltig stärkte.

STRUKTUR.SPRINT – im virtuellen Arbeitsraum

Einstiegsangebot:

Kompakter Online-Workshop für Entscheider:innen. In 2 × 2 Stunden klären wir das strategische oder operative Ziel, schaffen Struktur – und definieren konkrete nächste Schritte.

- dies geschieht zum Festpreis.